Introducción

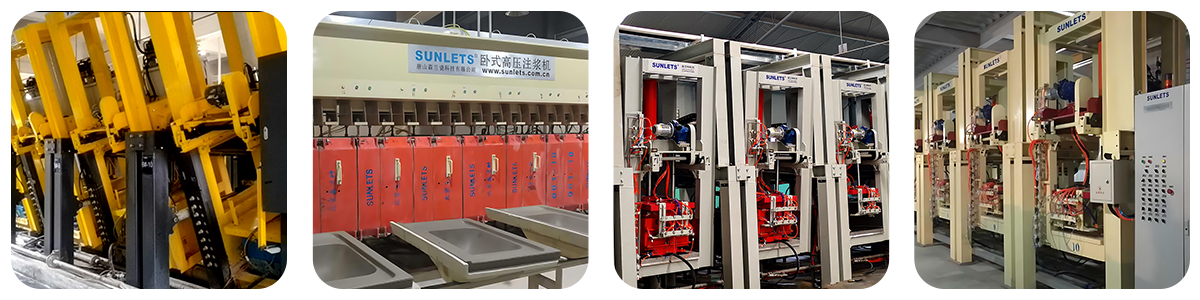

En medio de la transición de la industria global de fabricación de baños hacia una producción inteligente y eficiente, las innovaciones en los procesos de conformado se han vuelto cruciales para la competitividad corporativa. Si bien la mayoría de las empresas nacionales aún dependen de la fundición manual tradicional con moldes de yeso, la tecnología de fundición a alta presión, como proceso fundamental en la fabricación de cerámica moderna, ha dominado durante mucho tiempo entre las principales marcas internacionales, respaldando entre el 60 % y el 80 % de sus líneas de producto. Esta tecnología introduce la lechada en moldes precisos a alta presión, lo que permite una cobertura completa de productos con dimensiones y formas complejas, desde lavabos y encimeras hasta inodoros. Sirve como un equipo estratégico que libera mano de obra y reestructura los procesos de producción. A continuación, profundizaremos en las ventajas y aplicaciones de la tecnología de fundición a alta presión.

I. Principios y puntos de control fundamentales de la fundición de barbotina a alta presión

| La colada en barbotina a alta presión es una tecnología fundamental en la fabricación moderna de sanitarios, centrada en la rápida deshidratación de la lechada y el moldeo denso. A diferencia de los moldes de yeso tradicionales, que se basan en la absorción natural de la lechada, esta tecnología aplica alta presión para expulsar rápidamente la humedad y consolidar las partículas dentro de moldes sellados. Esto permite la formación de cuerpos verdes estructuralmente uniformes y de alta densidad en cuestión de minutos. Este avance no solo acorta drásticamente el ciclo de conformado, sino que también mejora significativamente las propiedades mecánicas y la estabilidad dimensional de los cuerpos verdes. |  |

Elementos clave de control en la implementación técnica

Regulación del rendimiento de los lodos | Optimización del sistema de presión | Diseño y mantenimiento de moldes | Control de calidad y porosidad |

Como base del moldeo, la reología, el contenido de sólidos y la estabilidad de la lechada inciden directamente en la eficiencia del llenado y la calidad de la pasta verde. Una lechada óptima debe equilibrar una alta fluidez con una viscosidad adecuada. Esto requiere proporciones precisas de materia prima y procesos de mezcla para lograr una dispersión uniforme de las partículas, evitando así la porosidad o los defectos causados por aglomeración localizada o fallos en el control de la viscosidad. | La presión de inyección de la lechada y el tiempo de retención son variables fundamentales del proceso. Una presión insuficiente produce estructuras porosas y una resistencia inadecuada, mientras que una presión excesiva o una presurización rápida pueden agrietar el cuerpo verde o dañar el molde. Se debe establecer una curva de presión y un tiempo de retención razonables en función de la geometría del producto y las características de la lechada. | Como soporte crítico para la aplicación de presión y el conformado, las estructuras de los moldes deben eliminar las zonas muertas del flujo de lodo. Las superficies deben presentar una excelente permeabilidad microporosa y resistencia al desgaste. Un diseño óptimo del molde no solo mejora la eficiencia de llenado, sino que también influye directamente en la calidad de la superficie del cuerpo verde y la eficacia del desmoldeo. | La porosidad es un indicador crítico de la calidad de la pasta verde; una porosidad excesiva compromete las propiedades mecánicas y la durabilidad. Un control sistemático requiere una gestión integral que abarque la pureza de la materia prima, la preparación de la lechada, los parámetros de inyección y los procesos de sinterización. Al optimizar la coordinación entre procesos y las proporciones de los parámetros, se pueden reducir eficazmente los vacíos perjudiciales, mejorando así la consistencia general del producto. |

El proceso de colada en barbotina a alta presión logra una deshidratación eficiente y un conformado denso mediante presión mecánica. Sus ventajas técnicas se basan en la coordinación sistemática de múltiples elementos, como la composición de la lechada, la aplicación de presión, el diseño del molde y el tratamiento térmico. Solo mediante un control exhaustivo y preciso durante todo el proceso, esta tecnología puede alcanzar su máximo potencial para mejorar la calidad del producto y la eficiencia de la producción.

II. Ventajas de la colada de barbotina a alta presión

| Ventajas en la eficiencia de la producción | Ventajas de la calidad del producto | |

| La tecnología de colada de alta presión aumenta significativamente la eficiencia de la producción al optimizar el proceso de conformado. A alta presión, la lechada llena rápidamente la cavidad del molde, reduciendo el tiempo de conformado de una sola pieza a 3-5 minutos, lo que representa un aumento del 30% al 50% en la producción en comparación con los métodos tradicionales. Combinado con un control preciso del mantenimiento de la presión (45-90 segundos), permite un desmoldeo rápido y una producción continua. La producción diaria aumenta, mejorando la utilización del equipo y la productividad. | El entorno de alta presión compacta las partículas de lodo, lo que aumenta la densidad de la pasta verde entre un 15 % y un 20 %. Tras la cocción, la absorción de agua se controla de forma estable a ≤0,5 %, lo que prolonga significativamente la vida útil del producto. En combinación con la desgasificación al vacío, se eliminan eficazmente las burbujas internas, reduciendo la porosidad en más de un 50 %. Especialmente adecuado para productos con superficies curvas complejas, como los inodoros inteligentes, este proceso mejora la calidad de la superficie y reduce los requisitos de posprocesamiento. | |

| Control de costos y ahorro de mano de obra | Sostenibilidad ambiental y adaptabilidad del diseño | |

| La colada a alta presión aumenta el contenido de sólidos de la lechada entre un 68 % y un 72 %, lo que reduce eficazmente el consumo de energía durante el secado. Los equipos automatizados reducen la necesidad de operarios de una sola línea en un 60 %, manteniendo las tasas de desperdicio por debajo del 3 %, logrando así una optimización integral de costos en materias primas, energía y mano de obra. | Este proceso permite el moldeado de formas intrincadas en un solo paso, replicando con precisión texturas finas y estructuras tridimensionales para una mayor libertad de diseño. En términos ambientales, la adopción de materiales auxiliares ecológicos, como demulsionantes sin sodio y antiespumantes de origen biológico, reduce el vertido de aguas residuales en un 40 %. Este cumplimiento de las normas ambientales internacionales ayuda a las empresas a lograr la transformación hacia una fabricación ecológica. |

III. Aplicaciones de la colada de barbotina a alta presión

La cerámica de colada en barbotina a alta presión se utiliza ampliamente en la fabricación de productos cerámicos en las industrias electrónica, de maquinaria y química, incluyendo cerámica electrónica, sellos mecánicos y tuberías para productos químicos. Además, este proceso permite producir diversos productos cerámicos con formas y diseños complejos. Como técnica de fabricación de cerámica caracterizada por su alta precisión, eficiencia y calidad, la colada en barbotina a alta presión ofrece amplias posibilidades de aplicación en el sector cerámico.