Introduction

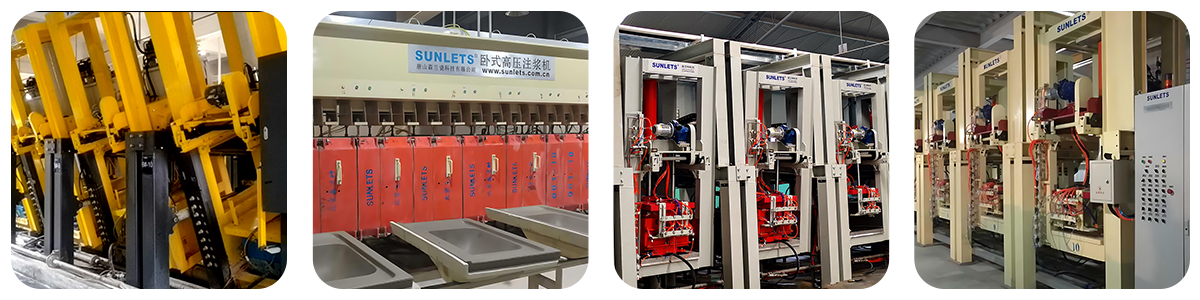

Face à la transition de l'industrie mondiale de la fabrication de salles de bains vers une production intelligente et efficace, les innovations dans les procédés de moulage sont devenues essentielles à la compétitivité des entreprises. Si la plupart des entreprises nationales utilisent encore le coulage manuel traditionnel en plâtre, la technologie de coulage sous haute pression – procédé fondamental de la fabrication moderne de céramique – domine depuis longtemps les grandes marques internationales, représentant 60 à 80 % de leurs gammes de produits. Cette technologie injecte une barbotine dans des moules précis sous haute pression, permettant une couverture complète des dimensions et des formes complexes des produits, des lavabos et vasques à poser aux toilettes. Elle constitue un équipement stratégique qui libère la main-d'œuvre et transforme les processus de production. Nous allons maintenant examiner les avantages et les applications de la technologie de coulage sous haute pression.

I. Principes et points de contrôle essentiels du coulage en barbotine haute pression

| Le coulage sous pression est une technologie essentielle dans la fabrication moderne d'articles sanitaires. Elle repose sur l'élimination rapide et mécanique de l'humidité de la barbotine, ainsi que sur un moulage dense. Contrairement aux moules en plâtre traditionnels qui dépendent de l'absorption naturelle de la barbotine, cette technologie applique une haute pression pour expulser rapidement l'humidité et consolider les particules à l'intérieur de moules étanches. On obtient ainsi en quelques minutes des pièces crues structurellement uniformes et de haute densité. Cette avancée majeure raccourcit considérablement le cycle de fabrication et améliore significativement les propriétés mécaniques et la stabilité dimensionnelle des pièces crues. |  |

Éléments clés de contrôle dans la mise en œuvre technique

Réglementation sur les performances des boues | Optimisation du système de pression | Conception et entretien des moules | Contrôle de la qualité et de la porosité |

En tant que fondements du moulage, la rhéologie, la teneur en matières solides et la stabilité de la barbotine influent directement sur l'efficacité du remplissage et la qualité de la pièce crue. Une barbotine optimale doit allier une fluidité élevée à une viscosité appropriée. Ceci requiert des proportions précises de matières premières et des procédés de mélange rigoureux afin d'obtenir une dispersion uniforme des particules, évitant ainsi la porosité et les défauts dus à une agglomération localisée ou à un mauvais contrôle de la viscosité. | La pression d'injection et le temps de maintien de la suspension sont des variables essentielles du procédé. Une pression insuffisante engendre des structures poreuses et une résistance inadéquate, tandis qu'une pression excessive ou une pressurisation trop rapide risquent de fissurer la pièce crue ou d'endommager le moule. Il est donc indispensable de définir une courbe de pression et un temps de maintien adaptés à la géométrie du produit et aux caractéristiques de la suspension. | En tant que support essentiel pour l'application de la pression et le formage, la structure du moule doit éliminer les zones mortes d'écoulement de la barbotine. Les surfaces doivent présenter une excellente perméabilité microporeuse et une grande résistance à l'usure. Une conception optimale du moule améliore non seulement l'efficacité du remplissage, mais influe également directement sur la qualité de la surface de la pièce crue et sur l'efficacité du démoulage. | La porosité est un indicateur essentiel de la qualité des pièces crues ; une porosité excessive compromet leurs propriétés mécaniques et leur durabilité. Un contrôle rigoureux exige une gestion complète, depuis la pureté des matières premières jusqu’aux procédés de frittage, en passant par la préparation de la barbotine et les paramètres d’injection. L’optimisation de la coordination entre les procédés et des rapports de paramètres permet de réduire efficacement les vides nuisibles et d’améliorer ainsi la constance du produit. |

Le procédé de coulage en barbotine sous haute pression permet une déshydratation efficace et un formage dense grâce à la pression mécanique. Ses avantages techniques reposent sur la coordination systématique de multiples éléments, tels que la composition de la barbotine, l'application de la pression, la conception du moule et le traitement thermique. Seul un contrôle rigoureux et précis tout au long du processus permet à cette technologie d'exploiter pleinement son potentiel d'amélioration de la qualité des produits et de l'efficacité de la production.

II. Avantages du coulage en barbotine haute pression

| Avantages en matière d'efficacité de la production | Avantages liés à la qualité du produit | |

| La technologie de coulage sous pression à chaud accroît considérablement l'efficacité de la production en optimisant le processus de formage. Sous haute pression, la barbotine remplit rapidement la cavité du moule, réduisant le temps de formage d'une pièce à 3-5 minutes, soit une augmentation de rendement de 30 à 50 % par rapport aux méthodes traditionnelles. Associée à un contrôle précis du maintien de la pression (45 à 90 secondes), elle permet un démoulage rapide et une production en continu. La production journalière augmente fortement, optimisant ainsi l'utilisation des équipements et la productivité. | L'environnement à haute pression compacte les particules de pâte, augmentant la densité de la pièce crue de 15 à 20 %. Après cuisson, l'absorption d'eau est maintenue à ≤ 0,5 %, prolongeant considérablement la durée de vie du produit. Combiné au dégazage sous vide, ce procédé élimine efficacement les bulles internes, réduisant la porosité de plus de 50 %. Particulièrement adapté aux produits aux surfaces courbes complexes, comme les toilettes intelligentes, ce procédé améliore la qualité de surface et simplifie les opérations de finition. | |

| Maîtrise des coûts et économies de main-d'œuvre | Durabilité environnementale et adaptabilité de la conception | |

| Le coulage en barbotine sous haute pression augmente la teneur en matières solides de la barbotine à 68-72 %, réduisant ainsi la consommation d'énergie lors du séchage. L'automatisation des équipements diminue de 60 % le nombre d'opérateurs nécessaires sur une seule ligne de production, tout en maintenant le taux de rebuts en dessous de 3 %, permettant une optimisation globale des coûts (matières premières, énergie et main-d'œuvre). | Ce procédé permet le moulage en une seule étape de formes complexes, reproduisant avec précision les textures fines et les structures tridimensionnelles pour une plus grande liberté de conception. Sur le plan environnemental, l'utilisation de matériaux auxiliaires écologiques, tels que des désémulsifiants sans sodium et des antimousses biosourcés, réduit les rejets d'eaux usées de 40 %. Cette conformité aux normes environnementales internationales accompagne les entreprises dans leur transition vers une production plus écologique. |

III. Applications du coulage en barbotine à haute pression

Le coulage sous pression de céramiques est largement utilisé dans les industries de l'électronique, de la mécanique et de la chimie, notamment pour la fabrication de céramiques électroniques, de joints mécaniques et de canalisations chimiques. Ce procédé permet également de produire divers produits céramiques aux formes complexes et aux motifs élaborés. Technique de fabrication céramique caractérisée par sa haute précision, son efficacité et sa qualité, le coulage sous pression de céramique offre de vastes perspectives d'application dans le secteur de la céramique.