Introduction

Dans l'industrie de la fabrication de céramique, l'efficacité et la capacité du processus de formage déterminent directement la réactivité d'une entreprise sur le marché et ses coûts de production. Face à la diversification des demandes du marché, à la hausse des coûts de l'énergie et aux mutations de la structure du marché du travail, l'amélioration systématique de l'efficacité du formage est devenue un enjeu majeur pour les entreprises souhaitant maintenir leur compétitivité. Forts de plus de vingt ans d'expérience dans le secteur, les points clés suivants ont été identifiés :

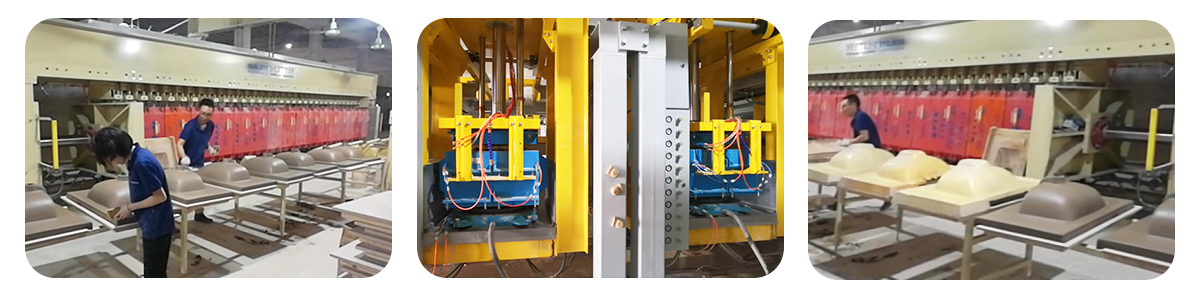

I. Mise en place de systèmes de production automatisés et intelligents

Lors du dosage des matières premières, les systèmes de pesage de précision entièrement automatisés réduisent le temps de dosage manuel traditionnel à un sixième de son temps initial, tout en minimisant considérablement les erreurs humaines. Pendant la préparation de la pâte, la technologie d'extrusion sous vide élimine efficacement les bulles d'air de l'argile, améliorant sensiblement sa densité et son homogénéité. Ceci réduit les risques de déformation et de fissuration lors du frittage. Étape la plus énergivore, le frittage nécessite un contrôle précis afin d'optimiser la capacité de production et la qualité des pièces. Les systèmes de contrôle intelligents modernes des fours permettent un ajustement en temps réel des courbes de température et des niveaux d'oxygène. Ceci raccourcit les cycles de cuisson, réduit la consommation d'énergie et minimise les arrêts imprévus grâce à des mécanismes d'alerte précoce, garantissant ainsi la continuité de la production.

II. Optimisation du processus de formage et de la conception du moule

L'optimisation du processus de formage repose sur un contrôle précis et un formage régulier. La création d'une base de données des paramètres clés (pression de glissement, temps de maintien, taux d'humidité, etc.) permet de standardiser les plages de fonctionnement, réduisant ainsi le temps de mise au point et le taux de rebut. L'amélioration de la conception des moules est tout aussi cruciale. Le polissage de haute précision ou l'application de revêtements lubrifiants sur les parois internes du moule réduisent efficacement la résistance au frottement de la poudre ou de la suspension, améliorant considérablement le rendement de remplissage. Parallèlement, l'ajout judicieux de canaux de ventilation prévient les défauts tels que les bulles et les ébréchures dues à l'emprisonnement de gaz, avec des effets particulièrement notables sur les pièces complexes et de formes irrégulières.

III. Innovations dans les technologies de séchage et de frittage

L'étape de séchage représente à la fois un goulot d'étranglement dans la production et une zone à haut risque de défauts. Le séchage traditionnel à l'air chaud repose sur la capillarité, ce qui entraîne souvent un retrait irrégulier et des fissures dans les pièces crues. L'adoption innovante de technologies de séchage par rayonnement ou par voie liquide permet un transfert de chaleur de l'intérieur vers l'extérieur, améliorant ainsi l'uniformité du séchage de 40 %. Ceci accélère le séchage tout en éliminant quasiment les risques de fissuration. L'optimisation des régimes de frittage est essentielle pour améliorer les performances du produit. L'optimisation des vitesses de chauffage, des temps de maintien et des atmosphères du four accélère la densification, permettant d'obtenir des microstructures à grains uniformes. Par exemple, l'introduction d'atmosphères de vapeur contrôlées à des étapes spécifiques favorise efficacement la migration de la matière, augmentant la densité tout en améliorant la transmittance lumineuse et la planéité de surface.

IV. Réglementation scientifique des matériaux et des formulations

Les propriétés intrinsèques des matières premières déterminent les limites supérieures des capacités de formage. Le choix de poudres de haute pureté à granulométrie étroite et la mise en œuvre de proportions de formulation précises sont essentiels pour améliorer la résistance à cru et l'aptitude au frittage. Lors de la préparation de la barbotine, l'ajout de dispersants performants optimise sa viscosité et sa stabilité, réduit l'agglomération des particules et garantit une qualité de formage constante. L'amélioration des matériaux auxiliaires tels que les émaux et les liants est tout aussi cruciale. L'incorporation de liants haute performance dans les barbotines d'émail réduit efficacement le poudrage sur les surfaces émaillées, diminuant ainsi les temps d'arrêt des équipements et assurant un flux de production optimal.

Conclusion

L'amélioration de l'efficacité et de la capacité de production du formage céramique nécessite l'intégration d'équipements automatisés, la mise en œuvre d'un contrôle intelligent des paramètres et la modernisation des technologies de séchage et de frittage. Cette approche globale permet de développer des avantages concurrentiels clés sur un marché très concurrentiel, et d'atteindre ainsi le double objectif de haute qualité et de haute efficacité.