Введение

В керамической промышленности эффективность и производительность процесса формования напрямую определяют рыночную адаптивность компании и производственные затраты. В условиях диверсификации рыночного спроса, роста цен на энергоносители и изменений в структуре труда систематическое повышение эффективности формования стало ключевой задачей для предприятий в целях поддержания конкурентоспособности. На основе более чем двадцатилетнего опыта работы в отрасли были определены следующие ключевые моменты:

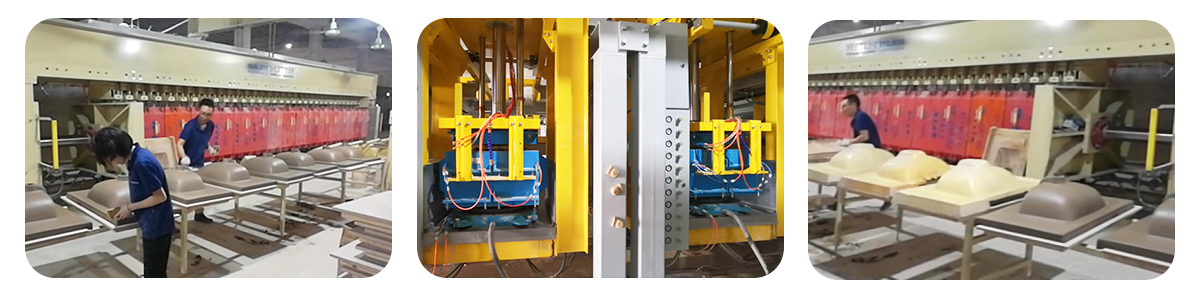

I. Создание автоматизированных и интеллектуальных производственных систем

При дозировании сырья полностью автоматизированные системы точного взвешивания сокращают время традиционного ручного дозирования в шесть раз, значительно минимизируя при этом человеческие ошибки. В процессе подготовки заготовки технология вакуумной экструзии эффективно удаляет пузырьки воздуха из глины, заметно улучшая плотность и однородность изделия. Это снижает риск деформации и растрескивания при последующем спекании. Поскольку спекание является наиболее энергоемким этапом, точность контроля напрямую влияет как на производительность, так и на качество. Современные интеллектуальные системы управления печью позволяют в режиме реального времени корректировать температурные кривые и уровень кислорода. Это сокращает циклы обжига, снижает энергопотребление изделия и минимизирует незапланированные простои благодаря механизмам раннего предупреждения, тем самым обеспечивая бесперебойность производства.

II. Оптимизация процесса формования и конструкции пресс-формы.

Оптимизация процесса формования фокусируется на «точном контроле» и «плавном формовании». Создание базы данных ключевых параметров (таких как давление скольжения, время выдержки, содержание влаги и т. д.) стандартизирует технологические окна, сокращая время отладки и процент брака. Улучшения конструкции пресс-формы также имеют решающее значение. Высокоточная полировка или нанесение смазочных покрытий на внутренние стенки пресс-формы эффективно снижают сопротивление трению порошка или суспензии, значительно повышая эффективность заполнения. Одновременно с этим, научное добавление вентиляционных каналов предотвращает такие дефекты, как пузырьки и сколы углов, вызванные захватом газа, с особенно заметным эффектом для сложных, нерегулярных по форме компонентов.

III. Инновации в технологиях сушки и спекания

Этап сушки представляет собой как узкое место в производстве, так и зону с высоким уровнем дефектов. Традиционная сушка горячим воздухом основана на капиллярном эффекте, часто вызывая неравномерную усадку и растрескивание заготовок. Инновационное применение технологий радиационной сушки или жидкостной сушки позволяет передавать тепло изнутри наружу, улучшая равномерность сушки на 40%. Это ускоряет скорость сушки, практически исключая риск растрескивания. Совершенствование режимов спекания является ключом к повышению эксплуатационных характеристик продукции. Оптимизация скорости нагрева, времени выдержки и атмосферы печи ускоряет уплотнение, обеспечивая получение микроструктур с однородным размером зерен. Например, введение контролируемой паровой атмосферы на определенных этапах эффективно способствует миграции материала, повышая плотность и улучшая светопропускание и плоскостность поверхности.

IV. Научное регулирование материалов и составов

Внутренние свойства сырья определяют верхний предел возможностей формования. Выбор порошков высокой чистоты с узким распределением частиц по размерам и точное соблюдение пропорций компонентов закладывают основу для повышения прочности заготовки и активности спекания. В процессе приготовления суспензии добавление высокоэффективных диспергаторов оптимизирует вязкость и стабильность суспензии, уменьшает агломерацию частиц и обеспечивает стабильное качество формования. Улучшение вспомогательных материалов, таких как глазури и связующие вещества, также имеет решающее значение. Введение высокоэффективных связующих веществ в глазурные суспензии эффективно снижает скорость распыления порошка на глазурованные поверхности, тем самым сокращая время простоя оборудования и обеспечивая бесперебойную работу производственной линии.

Заключение

Повышение эффективности формования керамики и увеличение производственных мощностей требуют интеграции автоматизированного оборудования, внедрения интеллектуального управления параметрами, а также модернизации технологий сушки и спекания. Такой комплексный подход позволяет создать ключевые конкурентные преимущества на высококонкурентном рынке, в конечном итоге достигая двойной цели: высокого качества и высокой эффективности.