Introducción

En la industria cerámica, la eficiencia y la capacidad del proceso de conformado determinan directamente la capacidad de respuesta de una empresa al mercado y sus costos de producción. Con la diversificación de las demandas del mercado, el aumento de los costos energéticos y los cambios en la estructura laboral, mejorar sistemáticamente la eficiencia del conformado se ha convertido en un desafío fundamental para que las empresas mantengan su competitividad. Con base en más de dos décadas de experiencia en la industria, se han identificado los siguientes puntos clave:

I. Establecimiento de sistemas de producción automatizados e inteligentes

En la dosificación de materias primas, los sistemas de pesaje de precisión totalmente automatizados reducen el tiempo de dosificación manual tradicional a una sexta parte del original, minimizando significativamente el error humano. Durante la preparación de la pasta, la tecnología de extrusión al vacío elimina eficazmente las burbujas de aire de la arcilla, mejorando notablemente su densidad y uniformidad. Esto reduce el riesgo de deformación y agrietamiento durante la sinterización posterior. Al ser la etapa de mayor consumo energético, la precisión del control de la sinterización impacta directamente tanto la capacidad de producción como la calidad. Los modernos sistemas inteligentes de control de hornos permiten el ajuste en tiempo real de las curvas de temperatura y los niveles de oxígeno. Esto acorta los ciclos de cocción, reduce el consumo energético del producto y minimiza las paradas imprevistas mediante mecanismos de alerta temprana, protegiendo así la producción.

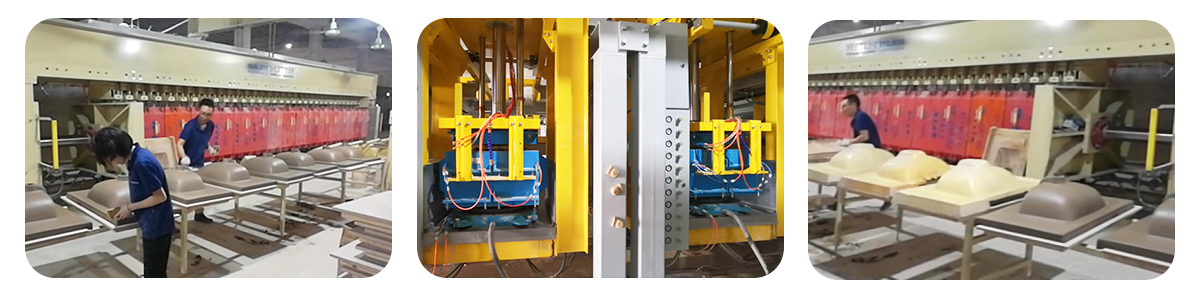

II. Optimización del proceso de conformado y diseño de moldes

La optimización del proceso de conformado se centra en el control preciso y el conformado uniforme. El establecimiento de una base de datos de parámetros clave (como la presión de deslizamiento, el tiempo de mantenimiento, el contenido de humedad, etc.) estandariza las ventanas de proceso, reduciendo el tiempo de depuración y las tasas de desperdicio. Las mejoras en el diseño de moldes son igualmente cruciales. El pulido de alta precisión o la aplicación de recubrimientos lubricantes a las paredes internas del molde reducen eficazmente la resistencia a la fricción del polvo o la lechada, mejorando significativamente la eficiencia del llenado. Simultáneamente, la incorporación científica de canales de ventilación previene defectos como burbujas y esquinas astilladas causados por la retención de gas, con efectos especialmente notables en componentes complejos con formas irregulares.

III. Innovaciones en tecnologías de secado y sinterización

La etapa de secado representa un cuello de botella en la producción y una zona con alta incidencia de defectos. El secado tradicional con aire caliente se basa en la capilaridad, lo que a menudo provoca contracción desigual y agrietamiento en las masas verdes. La adopción innovadora de tecnologías de secado por radiación o secado líquido permite la transferencia de calor desde el interior hacia el exterior, mejorando la uniformidad del secado en un 40 %. Esto acelera la velocidad de secado y prácticamente elimina el riesgo de agrietamiento. El refinamiento de los regímenes de sinterización es clave para mejorar el rendimiento del producto. Optimizar las velocidades de calentamiento, los tiempos de mantenimiento y las atmósferas del horno acelera la densificación, obteniendo microestructuras con tamaños de grano uniformes. Por ejemplo, la introducción de atmósferas de vapor controladas durante etapas específicas promueve eficazmente la migración del material, aumentando la densidad y mejorando la transmitancia de la luz y la planitud de la superficie.

IV. Regulación científica de materiales y formulaciones

Las propiedades inherentes de las materias primas determinan el límite superior de las capacidades de conformado. La selección de polvos de alta pureza con distribuciones estrechas de tamaño de partícula y la implementación de proporciones de formulación precisas constituyen la base para mejorar la resistencia de la pasta verde y la actividad de sinterización. Durante la preparación de la lechada, la adición de dispersantes de alta eficiencia optimiza su viscosidad y estabilidad, reduce la aglomeración de partículas y garantiza una calidad de conformado uniforme. Las mejoras en materiales auxiliares como esmaltes y aglutinantes son igualmente cruciales. La introducción de aglutinantes de alto rendimiento en las lechadas de esmalte reduce eficazmente la velocidad de pulverización sobre superficies esmaltadas, lo que disminuye el tiempo de inactividad del equipo y garantiza un flujo fluido en la línea de producción.

Conclusión

Mejorar la eficiencia y la capacidad de producción del conformado cerámico requiere la integración de equipos automatizados, la implementación de un control inteligente de parámetros y la modernización de las tecnologías de secado y sinterización. Este enfoque holístico genera ventajas competitivas clave en un mercado altamente competitivo, logrando así el doble objetivo de alta calidad y alta eficiencia.