Introdução

Na indústria de fabricação de cerâmica, a eficiência e a capacidade do processo de moldagem determinam diretamente a capacidade de resposta ao mercado e os custos de produção de uma empresa. Com a diversificação das demandas do mercado, o aumento dos custos de energia e as mudanças na estrutura do trabalho, o aprimoramento sistemático da eficiência da moldagem tornou-se um desafio fundamental para as empresas manterem sua competitividade. Com base em mais de duas décadas de experiência no setor, os seguintes pontos-chave foram identificados:

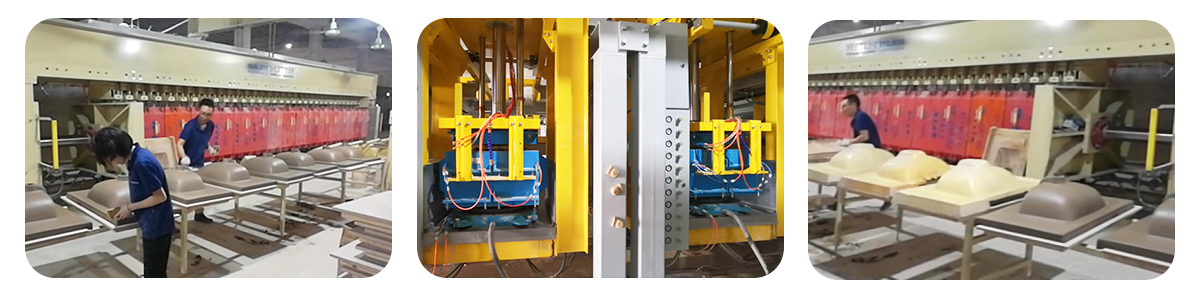

I. Estabelecimento de Sistemas de Produção Automatizados e Inteligentes

Na dosagem de matérias-primas, sistemas de pesagem de precisão totalmente automatizados reduzem o tempo de dosagem manual tradicional para um sexto do tempo original, minimizando significativamente o erro humano. Durante a preparação da massa, a tecnologia de extrusão a vácuo remove eficazmente as bolhas de ar da argila, melhorando consideravelmente a densidade e a uniformidade da massa. Isso reduz os riscos de deformação e fissuras durante a sinterização subsequente. Como a etapa de maior consumo energético, a precisão do controle da sinterização impacta diretamente tanto a capacidade de produção quanto a qualidade. Os modernos sistemas inteligentes de controle de fornos permitem o ajuste em tempo real das curvas de temperatura e dos níveis de oxigênio. Isso encurta os ciclos de queima, reduz o consumo de energia do produto e minimiza o tempo de inatividade não planejado por meio de mecanismos de alerta precoce, protegendo assim a produção.

II. Otimização do Processo de Conformação e do Projeto do Molde

A otimização do processo de conformação concentra-se no "controle preciso" e na "conformação suave". O estabelecimento de um banco de dados com parâmetros-chave (como pressão de deslizamento, tempo de retenção, teor de umidade, etc.) padroniza as janelas de processo, reduzindo o tempo de depuração e as taxas de refugo. As melhorias no projeto do molde são igualmente cruciais. O polimento de alta precisão ou a aplicação de revestimentos lubrificantes nas paredes internas do molde reduzem efetivamente a resistência ao atrito do pó ou da pasta, aumentando significativamente a eficiência de preenchimento. Simultaneamente, a adição científica de canais de ventilação previne defeitos como bolhas e cantos lascados causados pelo aprisionamento de gás, com efeitos particularmente notáveis em componentes complexos e de formato irregular.

III. Inovações em Tecnologias de Secagem e Sinterização

A etapa de secagem representa tanto um gargalo de produção quanto uma zona de alta incidência de defeitos. A secagem tradicional com ar quente depende da ação capilar, frequentemente causando retração irregular e fissuras nas peças ainda verdes. A adoção inovadora de tecnologias de secagem por radiação ou secagem líquida permite a transferência de calor do interior para o exterior, melhorando a uniformidade da secagem em 40%. Isso acelera a velocidade de secagem e praticamente elimina os riscos de fissuras. O refinamento dos regimes de sinterização é fundamental para aprimorar o desempenho do produto. A otimização das taxas de aquecimento, dos tempos de permanência e das atmosferas do forno acelera a densificação, resultando em microestruturas com tamanhos de grão uniformes. Por exemplo, a introdução de atmosferas de vapor controladas durante etapas específicas promove efetivamente a migração do material, aumentando a densidade e melhorando a transmitância de luz e a planicidade da superfície.

IV. Regulamentação científica de materiais e formulações

As propriedades inerentes das matérias-primas determinam o limite superior das capacidades de conformação. A seleção de pós de alta pureza com distribuição granulométrica estreita e a implementação de proporções de formulação precisas são fundamentais para o aumento da resistência do corpo verde e da atividade de sinterização. Durante o preparo da suspensão, a adição de dispersantes de alta eficiência otimiza a viscosidade e a estabilidade da suspensão, reduz a aglomeração de partículas e garante uma qualidade de conformação consistente. Melhorias em materiais auxiliares, como esmaltes e aglutinantes, são igualmente cruciais. A introdução de aglutinantes de alto desempenho em suspensões de esmalte reduz efetivamente as taxas de pulverização nas superfícies esmaltadas, diminuindo assim o tempo de inatividade do equipamento e garantindo um fluxo contínuo na linha de produção.

Conclusão

Aprimorar a eficiência e a capacidade de produção de cerâmica exige a integração de equipamentos automatizados, a implementação de controle inteligente de parâmetros e a modernização das tecnologias de secagem e sinterização. Essa abordagem holística cria vantagens competitivas essenciais em um mercado altamente competitivo, alcançando, em última instância, os objetivos de alta qualidade e alta eficiência.